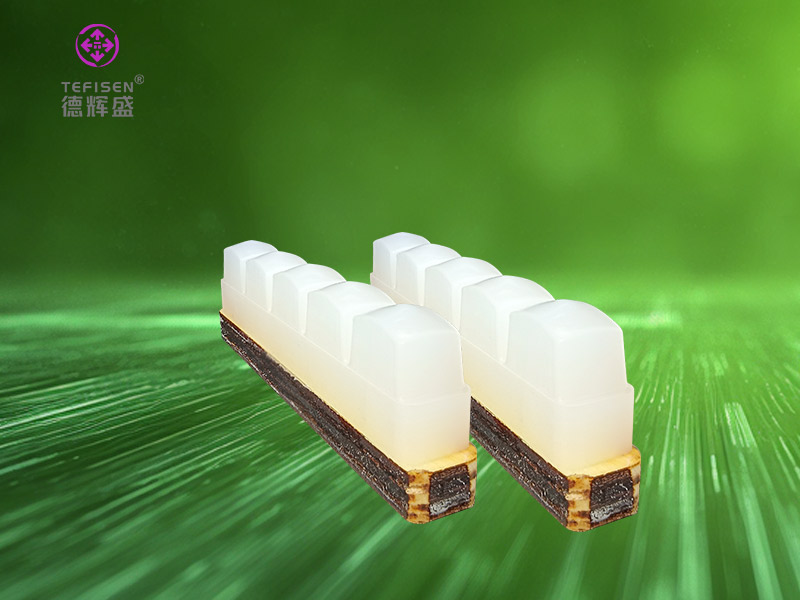

精密制造的秘密武器:定制移印胶头大揭秘

在精密制造领域,表面处理技术往往决定着产品的最终品质感与功能性。当传统印刷技术面对复杂曲面、微小标识或特殊材质时,一种独特的解决方案应运而生——定制移印胶头技术。这项看似微小的技术创新,正悄然推动着消费电子、医疗器械、汽车零部件等高端制造业的品质革命。

第一章:移印胶头胶浆的介绍

任何关于定制移印胶头的讨论,都必须从它的物质基础——移印胶浆说起。作为决定胶头性能的核心材料,胶浆的化学体系经历了从传统到现代的演进。

加成型硅胶浆凭借其革命性的性能优势,已成为定制移印胶头制造领域的绝对主导。其铂金催化体系带来的不仅是环保安全,更创造了小于0.1%的超低收缩率,这一数值仅为传统缩合型胶浆的十分之一。在需要极高精度的应用中,这种差异直接决定了印刷图案的边缘锐度与尺寸稳定性。

从物理性能维度,现代胶浆已经形成了完整的谱系化产品矩阵。从5°-10°的超软型胶浆,到35°以上的硬型特种配方,每一种都针对特定的应用场景进行了优化。当工程师开始一个定制移印胶头项目时,他们首先需要在这个材料矩阵中选择最合适的起点。

值得注意的是,特种功能胶浆的快速发展正在拓展定制移印胶头的应用边界。高抗溶胀型配方可抵抗UV油墨中强溶剂的侵蚀,使胶头在苛刻化学环境下仍能保持形状稳定;而符合FDA认证的食品级胶浆,则让定制移印胶头能够进入医疗器械和食品包装等敏感领域。

1. 按固化体系来分,胶浆可以分为:

| 类型 | 主要成分 | 特点 | 优缺点 |

| 1. 加成型硅胶浆 | 铂金催化剂 + 乙烯基硅油 + 含氢硅油(交联剂) | 目前移印胶头的绝对主流。通过加成反应固化,无副产物。 |

优点:环保无毒(可达食品级)、收缩率极小(<0.1%)、尺寸精度高、抗撕强度高(

40-60 kN/m)、耐热耐老化性好。 |

| 缺点:易“中毒”(忌与含硫、磷、氮等物质接触),对操作环境要求高。 | |||

| 2. 缩合型硅胶浆 | 锡催化剂 + 羟基硅油 + 交联剂(如正硅酸乙酯) | 传统工艺,通过缩合反应释放醇类小分子固化。 | 优点:对环境污染不敏感,不易中毒,价格通常较低。 |

| 缺点:有收缩(约0.5-1%)、有气味、强度、耐老化性和抗撕强度高(20-30 kN/m)、以及和环保性一般不如加成型。在高端、精密移印中已较少使用。 |

2.根据硬度体系来分,胶浆可以分为:

| 类型 | 硬度范围 (Shore A) | 特性与典型应用 |

| 超软型 | 5° - 10° | 极佳的变形能力和包裹性。用于极深腔体(如笔杆内壁)、极端曲面或有精细浮雕的脆弱表面印刷。 |

| 软性/通用型 | 15° - 20° | 应用最广泛的类型。兼顾柔软性与一定支撑力,适合大多数塑料、玩具、日用品的曲面印刷。是“万能起点”。 |

| 中型/标准型 | 25° - 30° | 提供更好的形状稳定性和回弹速度。用于平面、浅弧面及对精度要求高的印刷,如电子元件、薄膜开关、标识等。 |

| 硬型 | 35° - 40°+ | 形状刚性极好,变形小。用于超高精度的平面印刷(如晶圆、精密传感器标记),或在需要极大印刷压力时保持图案不变形。 |

3. 按特殊功能体系,胶浆可以分为:

| 类型 | 核心解决痛点 | 关键特性 | 应用场景 |

| 高抗撕型 | 胶头易开裂、寿命短 | 撕裂强度极高,耐反复刮擦和变形。 | 全自动高速移印机、印刷图案边缘锐利易损伤胶头的情况。 |

| 高抗溶胀型 | 胶头接触油墨后膨胀、发粘、变形 | 对油墨中强溶剂(如环己烷、酯类、酮类)有极强抵抗能力。 | 使用溶剂型油墨,特别是UV油墨、硅胶油墨的印刷。 |

| 耐高温型 | 高温环境下胶头变软、老化 | 热稳定性好,长时间工作硬度变化小。 | 配合高温油墨或印刷环境温度较高的车间。 |

| 食品/医疗级 | 安全与法规要求 | 采用符合 FDA、LFGB 等认证的原材料,无毒无味。 | 食品包装、儿童玩具、医疗器械等直接或间接接触人体的产品印刷。 |

| 易脱模/高转移型 | 油墨转移不彻底、图案不清晰 | 表面能经过优化,对油墨吸附和释放性能达到最佳平衡。 | 对图案饱满度、清晰度要求极高的产品,如高档logo、精细文字。 |

| 低粘度/自排泡型 | 浇注时产生气泡,影响胶头质量 | 流动性好,在真空浇注中气泡易于排出。 | 制作形状复杂、体积大的胶头,保证内部致密无缺陷。 |

第二章:从材料到解决方案

材料只是起点,真正的技术创新发生在工程设计阶段。一个成功的定制移印胶头项目,本质上是流体力学、材料力学和界面科学的综合应用。

在高端消费电子领域,定制移印胶头的设计已进入微米级精度时代。以智能手机内部零件印刷为例,胶头需要在不足1平方厘米的弧面上,完成线宽仅0.1毫米的标识印刷。这不仅要求胶浆硬度精确控制在±1°范围内,更需要胶头轮廓曲线经过流体动力学模拟优化,确保油墨转移率达到98%以上。

定制移印胶头的设计哲学已从简单的“形状复制”转变为“功能优化”。工程师不再仅仅根据产品表面形状来制作胶头,而是综合考虑油墨特性、机器参数和生产节拍,设计出能够在特定条件下实现最优印刷效果的解决方案。这种思维转变,正是现代定制移印胶头技术与传统方法的本质区别。

在新能源汽车的传感器制造中,定制移印胶头面临的挑战更加复杂。电池管理系统中的微小型传感器需要在不同材质的表面进行多色印刷,且必须耐受高温高湿环境。这要求定制移印胶头不仅具备精确的形状适配能力,更需要在材料配方上实现耐温性与弹性的完美平衡。

第三章 定制移印胶头的市场前景

1. 市场规模与增长趋势

当前,全球移印耗材市场规模约为18亿美元,其中中国市场表现突出,规模约45亿元人民币,占据全球份额的35%。市场整体保持稳健增长,年增长率在6%-8%之间,而中国市场的增长率(约8.5%)高于全球平均水平,显示出更强的增长潜力。

这一增长主要受以下因素驱动:

• 制造业升级:电子产品、汽车零部件等对表面印刷精度的要求日益提高。

• 新产品需求:智能穿戴设备、新能源汽车等新兴领域带来增量市场。

• 技术渗透:传统行业(如化妆品包装、玩具)越来越多地采用移印技术提升产品附加值。

2. 应用领域分布与特点

• 消费电子(占比40%)

这是定制移印胶头最大的应用市场。智能手机内部结构复杂,标识众多,平均每部手机需要使用3-5个定制移印胶头进行不同部位的印刷。随着可穿戴设备、智能家居等产品普及,该领域对微型、高精度胶头的需求正以每年25%的速度快速增长。

• 汽车电子(占比25%)

汽车智能化、电动化趋势推动移印需求增长。新能源汽车的电控系统、传感器、内饰件等对标识印刷的要求更高,平均单车的定制移印胶头使用量比传统汽车多30%。此外,汽车部件的耐候性、耐磨性要求也促使胶头向高性能方向发展。

• 医疗器械(占比15%)

该领域对安全性、可追溯性要求极高,产品通常需要印刷清晰且持久的标识、刻度或品牌信息。随着医疗器械个性化、精细化发展,食品级认证胶浆的需求以每年20%的速度增长,确保印刷过程无毒、安全。

• 其他领域(合计20%)

包括家电、体育用品、工业零件等,这些领域对胶头的耐用性、成本控制有不同侧重。

3. 产品结构与发展动向

从产品类型来看:

• 通用胶头占55%市场份额,主要用于标准化、大批量生产,价格竞争激烈。

• 定制化胶头占30%,年增长率达12%,是增长最快的细分市场。随着小批量、多品种生产模式普及,定制化需求持续上升。

• 特种胶浆占15%,年增长15%。特种胶浆主要面向高端应用,如抗UV油墨、高抗撕、耐高温等场景,技术壁垒较高,利润空间较大。

精密制造中的柔性智慧

从微观的材料配方到宏观的产业趋势,定制移印胶头技术的发展历程,折射出中国制造业从规模扩张向质量提升的深刻转型。这项技术不再仅仅是解决曲面印刷难题的工具,而是成为了连接设计意图与制造实现的精密桥梁。

在智能制造的大背景下,定制移印胶头所代表的柔性化、精准化和数字化解决方案,正是制造业应对多样化、小批量、高质量市场需求的关键能力。当越来越多的行业开始重视表面处理的品质与个性时,这项隐藏在生产线上的微小技术创新,将持续释放出超越尺寸的价值能量。

未来,随着材料科学的突破和数字技术的融合,定制移印胶头将继续演进,在更广阔的工业场景中,以柔性的智慧触碰制造的无限可能。