印刷新维度:工业移印技术解析

无论是钢笔上的品牌标识、汽车仪表盘上的警示符号,还是智能手表侧面的微型标记,这些精细图案看似简单,却蕴含着一项至关重要的工业印刷技术——移印。作为能将二维平面图像精准转移到复杂三维表面的独特工艺,移印正在精密制造领域扮演着越来越关键的角色。接下来,我们将一同探索工业移印技术的核心原理、关键材料及其广泛的应用世界。

一、工业移印技术原理:从二维蚀刻到三维赋形的桥梁

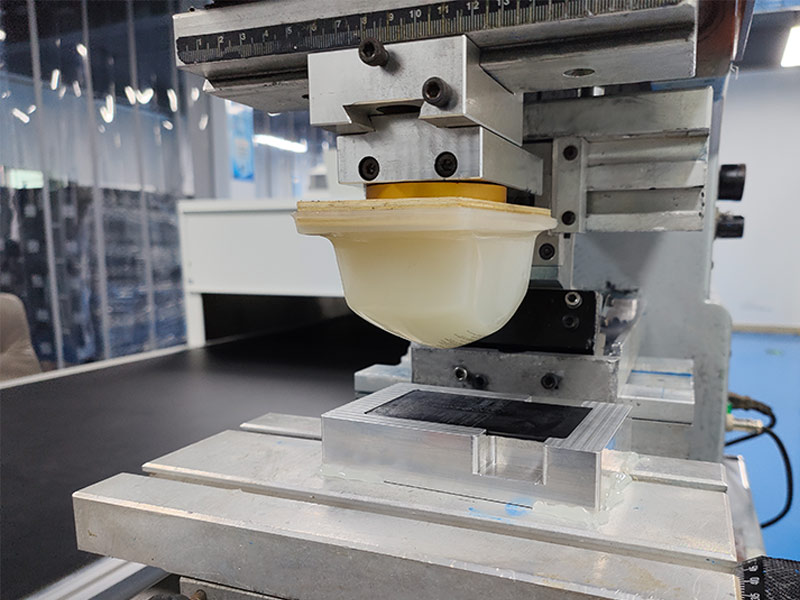

移印的核心在于“间接转印”机制。整个过程始于一块经过精密加工的金属蚀刻版,通过化学或激光方式在版面上形成微米级深度的图案凹槽。专用油墨填充进这些凹槽后,由具备特殊弹性的硅胶移印头进行选择性吸附,最后通过精确控制的接触压力,将油墨层完整转移至目标物体表面。

与传统丝网印刷或直接印刷最大的不同在于,移印通过硅胶头的形变适应性,从而解决了曲面、凹凸面、不规则几何体等传统印刷的“盲区”。在医疗器械、电子产品、汽车零部件等对印刷精度要求极高的领域,这项技术展现出不可替代的价值。

二、工业移印技术的五大组成部分

一套完整的移印系统如同精密的机械交响乐团,每个部件都发挥着不可替代的作用:

1. 移印机主机:作为系统神经中枢,精确协调各部件运动时序,确保每次转印的位置重复精度达到微米级。

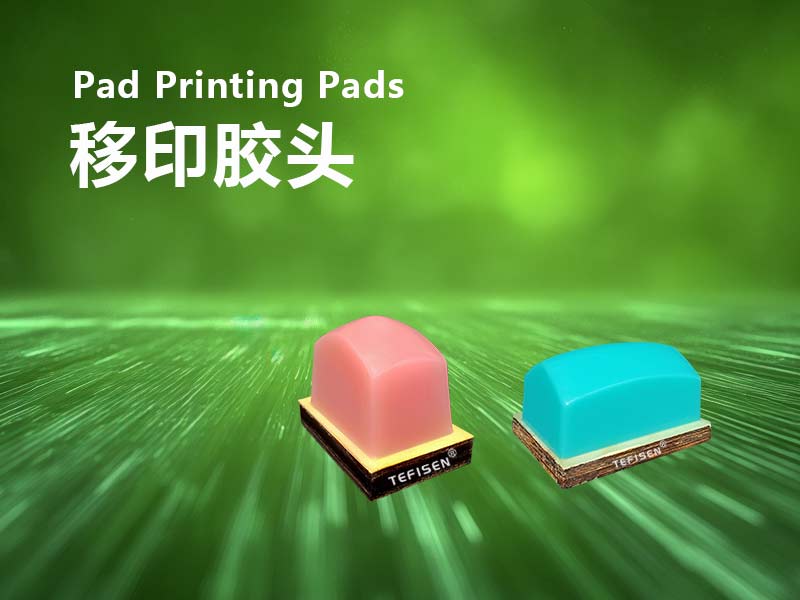

2. 移印硅胶头:通常采用特种硅胶材料制成,具备精确的邵氏硬度、回弹速率和表面能特性。不同形状的胶头——从圆锥形到棱柱形,从柔软型到硬质型——需要根据产品表面以及印刷内容的特征进行专门匹配。

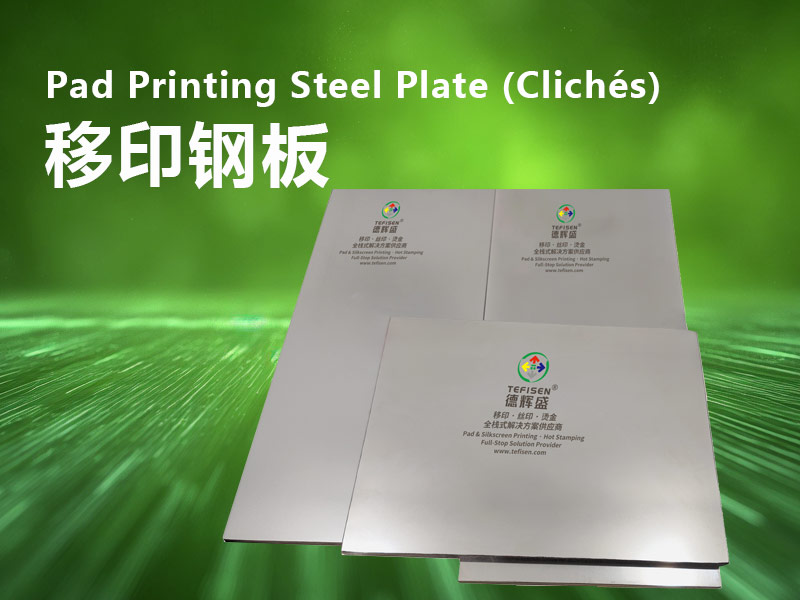

3. 高精密移印钢板:主要采用高硬度合金钢材质,通过现代制版技术实现线宽精度达0.01mm的图案雕刻,这是实现高分辨率印刷的物理基础。

4. 特种油墨体系:为适应不同基材,移印油墨发展出溶剂型、水性、UV等多种化学体系,并通过助剂调整实现粘度、干燥时间、附着力等参数的不同变化,以适应各种需求。

5. 油盅供墨体系:油盅这是现代移印技术的重大革新。密封的供墨系统,不仅保持油墨性能稳定,减少溶剂挥发造成的粘度变化,还能实现高达95%的油墨利用率,显著降低生产成本。

三、工艺演进:从开放墨槽到封闭式油盅

工业移印技术的发展经历了重要演变。早期的开放式墨槽系统虽然结构简单,但存在溶剂挥发快、印刷质量不稳定、环境污染等问题。当代主流技术已全面转向封闭式智能供墨系统——油盅,该系统将油墨储存、粘度控制、自动补充等功能集成于密闭环境中,配合传感器可以实时监控油墨状态,实现真正的稳定化、自动化生产。

当前最先进的移印工作站已整合六轴机械手、视觉定位系统和自动清洁装置,实现从工件识别、精确定位、多色套印到质量检测的全流程自动化,在医疗注射器、微型电子元件等高标准领域发挥着其不可替代的作用。

四、工业移印技术的广泛应用领域

移印的独特之处在于其良好的材料适应性。经过适当预处理和油墨配方调整,该技术可成功应用于:

• 聚合物材料:ABS、PC、PP、尼龙、硅胶等

• 金属材料:铝合金、不锈钢、镀铬表面等

• 特殊材料:玻璃、陶瓷、碳纤维复合材料

• 弹性材料:TPU、橡胶制品

移印已成为现代制造业中无处不在的标识技术:

• 电子电器:在手机按键、遥控器字符、电脑键盘、USB外壳等部件上印制标识。

• 汽车工业:用于仪表盘图标、按钮符号、内饰件品牌标志、导柱印刷等。

• 医疗器械:在注射器刻度、手术器械标记、设备外壳标签等处进行安全、清晰的印刷。

• 日用消费品:化妆品包装(如口红管)、玩具、文具、促销礼品(如马克杯)的表面装饰。

• 体育器材:高尔夫球编号、球拍商标等。

在医疗器械行业,移印技术能够在直径仅2mm的导管表面清晰印刷刻度线;在消费电子领域,可在曲面玻璃上实现抗刮擦的永久性标识;在汽车制造中,复杂的纹理表面也能获得均匀一致的商标图案。

五、移印的独特优势

选择移印机工艺,通常基于其以下几点不可替代的优势:

1. 强大的曲面适应性:这是其最突出的优点,可在球形、波浪形等复杂三维表面上稳定印刷。

2. 高精度与高分辨率:能够印刷出极其精细的线条、小型文字和复杂的渐变图案。

3. 广泛的材料兼容性:通过在油墨中添加相应助剂,可应用于绝大多数塑料(如ABS、PC、PP)、金属、玻璃、陶瓷等多种材料。

4. 高效率与低成本:设备设置相对快速,适用于中小批量生产,单件成本具有竞争力。

5. 可靠的附着力:配合专用油墨和表面处理,印迹具备优异的耐磨、耐候及耐化学性。

六、移印成功的五个关键技巧

移印看似简单,但对技术还是有一定要求的,为了让移印效果更好、稳定性更高,以下五点请重点关注。

1. 油墨匹配性问题:不同的承印材料(如PP塑料或硅胶或金属或玻璃),必须选择或调配与之附着力相匹配的专用油墨,还有环保的问题,比如SMD卡要求油墨达到PAHs, PFOA与PFOS, SA, ROHS, REACH, VOC等要求,像广东德辉盛推出的TS100。

2. 移印胶头是灵魂:硅胶移印头的形状、硬度和表面状态直接影响油墨的 pickup(蘸取)和 release(释放)性能,需要根据产品的形状、材质以及印刷内容来选配。比如电子类产品要用防静电的胶头。

3. 环境需稳定:控制工作环境的温湿度,能有效减少油墨干燥速度和粘度的波动,保证产品印刷一致性。

4. 参数要精细:调整胶头下降速度、印刷压力和停留时间是合适的数值,这是保证印刷的重要环节。

5. 定期清洁维护:设备用完后,要立马清洁钢板、胶头和油盅等,以避免油墨残留影响下次印刷的质量。

七、移印与丝网印刷:如何选择?

虽然同为重要的工业印刷技术,但移印与丝网印刷各有侧重:

| 对比维度 | 移印 (Pad Printing) | 丝网印刷 (Screen Printing) |

| 基本原理 | 间接转移:油墨从移印钢板经移印硅胶头转移到产品表面。 | 直接透过:油墨通过网版上的镂空图文区域,直接被刮刀刮印到产品表面。 |

| 最大特点 | 更加适合曲面以及不规格的表面印刷 | 墨层厚、色彩饱和度高,适合平面或规则弧度的表面。 |

| 适用表面 | 不规则曲面、凹凸面(如球体、按钮、医疗器械、玩具、化妆品外壳等)。 | 平坦或规则弧度表面(如圆形桶、平板玻璃、标牌、电路板等)。 |

| 印刷精度 | 可印刷非常精细的线条(可达0.1mm级)和小字体。 | 一般,精细度受网目限制,通常不如移印,适合较大图案。 |

| 油墨层特点 | 墨层较薄(约2-10微米),触感平滑。 | 墨层很厚(可达100微米以上),有明显的立体感和胶质感。 |

| 生产效率 | 适合中小批量到大批量生产,但单色循环速度相对较快。换产设置灵活。 | 非常适合大批量生产,尤其在大面积平面印刷时效率极高。长版印刷成本低。 |

| 多色印刷 | 可实现多色印刷 | 可实现多色印刷 |

| 成本构成 | 设备投资中等,但钢板和胶头等耗材的制造成本和更换频率较高。 | 初始网版制作成本低,但大批量生产时,单件成本有优势,但网版与刮刀等耗材的也要频繁更换。 |

| 典型应用领域 | 电子按键、汽车仪表盘图标、塑料玩具、促销礼品、医用导管标记等。 | 玻璃面板、金属标牌、体育器材大型logo等。 |

选择时,关键在于明确产品的形状、印刷面积、精度要求以及产量。

结语

移印技术就像一位技艺高超的“曲面画家”,将清晰的标识与绚丽的图案带到了我们生活中每一个触手可及的复杂表面上。从手中的电子设备到驰骋的汽车,从精密的医疗器械到日常的消费品,从高速行驶的汽车到翱翔天际的航空器,移印技术正以“看不见的方式”为现代工业产品增添不可或缺的功能与美感。它的身影无处不在。这项看似简单的技术背后,是材料科学、精密机械、自动控制和化学工程的多学科融合。

对于那些需要在复杂曲面上实现持久、精美印刷的应用场景,工业移印技术不仅是解决方案——在当前技术条件下,它往往是唯一的完美选择。随着新材料和新产品的不断涌现,这项有着数十年历史的技术,仍将在未来的制造舞台上扮演至关重要的角色。